Quy trình sản xuất gạch từ A-Z

Trong lĩnh vực vật liệu xây dựng hiện đại, chất lượng không chỉ nằm ở bề mặt sản phẩm mà bắt đầu ngay từ giai đoạn đầu tiên của quá trình sản xuất. Với thương hiệu của chúng tôi, mỗi viên gạch không đơn thuần là sản phẩm công nghiệp, mà là kết quả của sự nghiên cứu, đầu tư công nghệ và kiểm soát chặt chẽ từng công đoạn trong quy trình sản xuất gạch.

1. Khởi đầu bằng nguyên liệu – chọn lọc để định hình đẳng cấp

Nguyên liệu là yếu tố cốt lõi quyết định 70% chất lượng gạch. Chúng tôi không chọn nguồn đất ngẫu nhiên mà sử dụng đất sét nguyên sinh, cao lanh và thạch anh được khai thác từ các mỏ có trữ lượng cao, ổn định, kiểm định nghiêm ngặt về thành phần khoáng. Các chỉ số như độ dẻo, độ co ngót, hàm lượng oxide sắt đều được phân tích chi tiết tại phòng thí nghiệm trước khi đưa vào sản xuất. Chính điều này giúp xương gạch sau cùng có kết cấu bền chặt, giảm thiểu tối đa các rủi ro về cong vênh hoặc rạn nứt do thay đổi môi trường.

2. Nghiền mịn và phối trộn công nghệ cao – tạo sự đồng nhất tuyệt đối

Sau khi phân loại và làm sạch sơ bộ, nguyên liệu được đưa vào hệ thống nghiền bi ướt liên tục. Quá trình nghiền kéo dài từ 12–16 giờ nhằm đảm bảo kích thước hạt mịn đạt chuẩn dưới 45 micron. Hỗn hợp được phối trộn thêm phụ gia đặc biệt giúp tăng độ dẻo và giảm biến dạng khi ép. Chúng tôi sử dụng hệ thống phun sấy cao áp (spray dryer) để tạo ra dạng bột khô đều, giúp quá trình ép tạo hình dễ dàng và chính xác hơn. Mỗi mẻ phối trộn đều được theo dõi bằng cảm biến nhiệt độ và độ ẩm kỹ thuật số nhằm đảm bảo đồng nhất tuyệt đối trong toàn bộ dây chuyền.

3. Tạo hình bằng lực ép thủy lực mạnh – định hình chuẩn xác từng chi tiết

Bột nguyên liệu được đưa vào máy ép thủy lực có áp suất từ 400–600 kg/cm². Lực ép này giúp định hình viên gạch với mật độ nén cao, đảm bảo không có bọt khí hoặc lỗ rỗng bên trong. Chúng tôi sử dụng khuôn thép hợp kim cao cấp được CNC theo tiêu chuẩn riêng cho từng dòng sản phẩm như gạch granite, gạch vân đá hay gạch terrazzo. Mỗi viên gạch ngay từ bước tạo hình đã đạt được độ phẳng, góc cạnh sắc sảo và tỉ lệ chính xác đến từng milimet.

4. Sấy khô bằng buồng nhiệt đối lưu – bảo toàn cấu trúc xương gạch

Sau khi ép, gạch mộc có độ ẩm cao, dễ nứt nếu không sấy đúng kỹ thuật. Chúng tôi sử dụng buồng sấy đối lưu cưỡng bức giúp luồng khí nóng phân bố đều, giảm áp lực nhiệt cục bộ. Quá trình sấy kéo dài từ 6–12 giờ, được điều chỉnh tùy theo độ dày và kích thước gạch. Việc kiểm soát sấy nghiêm ngặt là bước đệm giúp hạn chế tối đa lỗi sản phẩm ở bước nung tiếp theo, đồng thời giữ nguyên vẹn cấu trúc vi hạt đã được nén trong quá trình ép.

5. Nung ở nhiệt độ cao – giai đoạn “tái sinh” của đất sét

Quá trình nung gạch được thực hiện trong lò tuynel dài trên 120m, với nhiều vùng nhiệt khác nhau được lập trình sẵn. Nhiệt độ cao nhất trong vùng nung chính có thể đạt đến 1.250°C. Gạch được nung từ từ để tăng khả năng kết khối, giúp các khoáng chất trong đất sét chuyển hóa thành pha khoáng bền vững. Đây là bước quyết định đến độ cứng, độ rắn và khả năng chịu lực của sản phẩm. Gạch ra lò sẽ có màu sắc tự nhiên, không bị phai, đồng thời giảm tỷ lệ hút nước xuống dưới 0.5% – đạt chuẩn gạch granite cao cấp.

6. Xử lý bề mặt – gia tăng giá trị thẩm mỹ và công năng

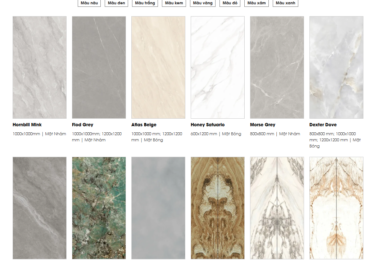

Tùy theo dòng sản phẩm, gạch sau nung sẽ được đưa vào dây chuyền xử lý bề mặt như mài bóng, in kỹ thuật số hoặc phủ men nano. Với công nghệ mài bóng tinh thể, bề mặt gạch đạt độ phản quang cao, không thấm nước, dễ vệ sinh. Với các dòng gạch vân đá, chúng tôi sử dụng công nghệ in 3D kỹ thuật số Italy, tái tạo chân thực từng đường vân ngẫu nhiên, mang vẻ đẹp giống hệt đá tự nhiên cao cấp. Gạch giả gỗ được phủ lớp men lì chống trượt, bền màu và thích hợp cho không gian nội thất hiện đại.

7. Kiểm định và phân loại tự động – kiểm soát chất lượng toàn diện

Hệ thống cảm biến và camera AI được tích hợp vào dây chuyền kiểm tra bề mặt giúp loại bỏ sản phẩm lỗi như cong vênh, nứt hoặc màu không đồng đều. Mỗi lô sản phẩm còn được lấy mẫu đưa về phòng lab để kiểm tra chỉ tiêu cơ lý: độ hút nước, khả năng chịu lực, độ bền uốn và độ cứng Mohs. Những viên gạch không đạt chuẩn sẽ bị loại bỏ, đảm bảo chỉ những sản phẩm hoàn hảo nhất được xuất xưởng.

8. Đóng gói thông minh – vận chuyển an toàn, nhận diện thương hiệu rõ ràng

Gạch sau khi phân loại được đóng gói bằng pallet gỗ chắc chắn, bọc màng co PE để chống ẩm và bụi bẩn. Thương hiệu của chúng tôi sử dụng hệ thống mã hóa QR code trên từng kiện hàng để khách hàng có thể truy xuất xuất xứ, ngày sản xuất, mã lô, dòng sản phẩm – một minh chứng rõ ràng cho sự minh bạch và chuyên nghiệp.

Lời kết – giá trị thương hiệu khởi nguồn từ quy trình sản xuất chuẩn hóa

Mỗi công đoạn trong quy trình sản xuất gạch đều mang dấu ấn đặc trưng của thương hiệu chúng tôi: từ sự kỹ lưỡng trong chọn nguyên liệu, đầu tư công nghệ hiện đại, đến quy trình kiểm định nghiêm ngặt và đóng gói chỉn chu. Chúng tôi không chỉ sản xuất gạch, mà còn kiến tạo niềm tin và giá trị lâu dài cho mỗi công trình mà sản phẩm của mình hiện diện.